2-1.鋼材で土台フレームを作る

鋼材でフレームを作る利点として

・軽量・省スペースに仕上がる

・強度が高く仕上がる

・木工作業時の様に穴あけ作業や接合後のバイス締め等が不要

・接着剤・ビス・コーススレッドなどの小物が要らない

欠点として

・溶接機が必要

・塗装しないと錆びる

・溶接に失敗すると接合部切断後再溶接となる

等でしょうか?

近所のホームセンターヤマキシで

角25パイプ

板厚=1.6

長さ=5500

の冷間引き抜き角パイプ(冷間タイプは黒皮が無くピカピカです)を購入して各部の長さの材料を切り出します。

このお店では購入した鋼材を自分でカットする分には無料で高速切断機を貸してくれます。

さすがに5500はレンタルトラックで運ぶにも気を使いますので所要の寸法に全てカットして持ち帰ることにしました。

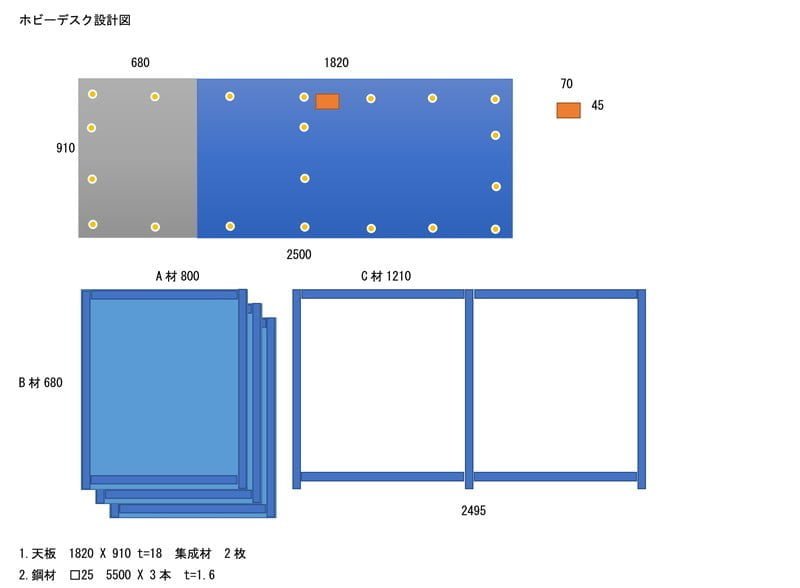

MS-ワードで作った簡易設計図を元に角パイプの寸法と本数を決めました。

A材 800=6本

B材 680=6本

C材 1210=6本

です。

安全作業の為

高速切断機を使用する時は「フェイスシールド」を

溶接作業時は「溶接シールド」と革グローブを使いましょう。

溶接スパッタが飛んだりしますから着衣は長そで純綿タイプをお勧めします。

無料貸し出しの高速切断機

2-2.鋼材から切り出す部材の計画

ただ、5500の鋼材からどんな寸法で何本切り出すか決めるのは結構骨の折れる作業です。

種類が多くなったり、切り代を考えたり、下手をすると無駄に鋼材を購入しなければなりません。

以前から、この板取り切り出し作業でかなりの時間を費やしていましたが、

ちゃんと考えてくれている方が居たんですねぇ

「材料カット案内人」というソフトです。

これは「鉄板やベニヤ板、パイプ等から部品を無駄なく切り取る板取りソフト」です。

シェアウエアで試用期間30日で長期にわたって使用するには有料(1万円)ですが短期間なら無料です。

これを5500の鋼材から2mmの切り代(高速切断機)で切り出すように各部材の寸法と本数を入れると瞬時に所要の寸法取りされたデータが出ます。

1210-1210-800-800-680-680 =5380

1210-1210-800-800-680-680 =5380

1210-1210-800-800-680-680 =5380

5500の鋼材が3本必要です。

結果を見ると非常にシンプルな寸法取りですが、これを何もない所から自分で考えるとかなり悩みます。

実際30分ほど紙に書いて変更してを繰り返しましたがダメでネット検索となりました。

このソフトを使うとほんと楽です。高価な材料でも無駄なく労苦なく切り出し計画が出来上がります。

棒材カット案内人(材料カット案内人内包)

2-3.鋼材の面取り

高速切断機で切断してきた鋼材は思ったより軽量でした。荷造りひもでまとめて持って帰りました。

このままでは、バリが出ていますので軽くグラインターで当たっておきました。

あとで溶接しますから削りすぎないように...。

こうする事で組み上げるときスムーズに作業できます。

さらに私の場合、

各部材に防錆のための油が結構べっとりと塗られていましたので、シンナーで拭いておきました。

こんな部材3個を6本の鋼材で接合

2-4.各部材の仮組

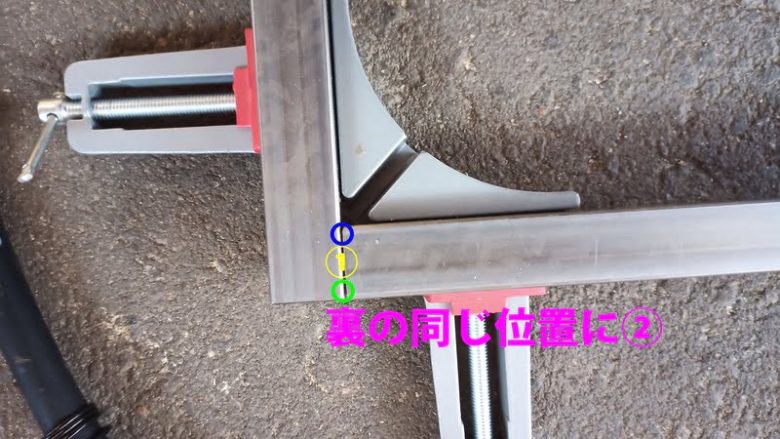

各部材を適切な位置にバイスで固定して溶接ミスの無い様にします。

今回部材仮組の際キチンと90度が保持できるように「コーナー クランプ」を使いました。

アルミ合金製で軽い物です。そこそこの力で締め付けておいて位置の微調整はハンマーでコンコンやりながら部材の位置を調整します。

このクランプ、フレーム部が薄いので鋼材を締め付けると若干そり気味になって(部材が上に逃げる)しまいますので上から踏みつけながら作業しました。

ただキチンと各部材が90度で仮組されるのでその点では、絶対あると助かります。4セット組で廉価でしたのでamazonでポチっとやりました。

直角定規で確認のため途中何度かチェックしましたがキッチリ直角が出ていました。上の画像を参照してください。

2-5.実際に溶接する

仮組が終わったら溶接していきます。溶接機・溶接部材・溶接ワイヤー・電流値等色々な要因で溶接が上手く行ったり失敗したりしますので最初に端材を使って練習するのがベストです。

この溶接機はアークが出ている時だけ電圧・電流が表示されるタイプなので数値を指定できません。

溶接の際、大切なのは電圧よりも電流値です。

※トリガーを握ってあっという間に母材に穴が空くようなら電流値を下げます。

※なかなかアークが出なかったり溶接ワイヤーが溶け込んでいかないようなら電流値ツマミを上げます。

ちなみに今回

溶接ワイヤー1.0、角パイプ板厚1.6の条件下では

電圧約20V程度。電流は100A程度でした。

電圧が「にじゅうボルト?」って低くないかと思われる方がいらっしゃるかもしれませんが電圧値はこんなものです。

今回の部材は1.6厚のパイプ材料ですから穴あきに注意したいところです。

パイプの溶接は局所的に過度に赤熱させない事が大切です。

その為に溶接トーチのトリガーを引いている時間(アークが出ている時間)と母材(部材)の赤熱度合い(どのくらいで穴が空くか)を端材を使って体感して下さい。

熱が溜まらないように点溶接のように1点1秒程度トーチを動かさずに溶接していきます。ビートは作ろうとしなくてもいいです。

ワイヤーと母材が十分溶け込んでいれば角25のパイプであれば1面につき3点程度接合できていれば十分な強度が得られます。

溶接の順番も気をつけてください

溶接部は冷えていくときに収縮します。つまり片側だけを一気に溶接してしまうと、するめを焼いた時の様にえぴぞったまま溶着してしまいます。これを「溶接ひずみ」と言います。

今回のようにあまり熱をかけない溶接の場合影響は少なめですが、特に分厚い鋼材を一気に高温で溶接したりすると溶接部が「ハの字」になったり「Vの字になったり」こうなるともったいないですが廃棄するしかなくなったりします。

下の画像に例を挙げましたが

表側中央①に1点溶接したら、そのすぐ裏側の同じ位置②に1点溶接します。この様な作業を「仮付け」と呼んでいます。こうする事で「溶接ひずみ」を防ぐ事が出来ます。その後、青〇・緑〇などを普通に溶接します。

2-6.スパッタや溶接面を平滑にする

スパッタと言って溶けた鉄の粒が飛んだり、溶接面に出っ張った部分が出ますのでジスクグラインダのサンドペーパーディスクで平滑にならします。この部分に横方向の部材が更に溶接されます。ノンガス半自動ですからスパッタは多めに飛ぶようです。サンダーがけをすれば瞬時にとれますので安心してください。

スパッタ等はサンダーで

横の部材も溶接

全ての部材を溶接

2-7.すべての部材の溶接完了

横棒C材6本もすべて溶接し終わりました。強度はどの程度かと上から体重をかけて揺らしてみましたが全くフラフラする事はありませんでした。

塗装に備えて溶接部でバリの様なものがあれば、ジスクグラインダで軽く平滑にしておきます。

持ってみると非常に軽く仕上がりました。片手で簡単に持ち上がります。この軽さでこの強度を実現できるのは鋼管ならではだと思います。

2-8.天板を留める穴あけをする

脚部に天板をねじ止めする穴をあけます。最初から寸法を計算して穴あけをしておいてもいいのですが、これだけの大物となると加工中に若干のゆがみなどが出る事も考えて、天板と脚部が完全に出来上がってから両者を突き合わせて穴あけする事にしました。

天板を裏返しに置き、その上に脚部を裏返しに乗せます。

設計では後方に約110mm(ケーブル引き回し用)、両サイドに2.5mmスペースをとっていましたのでぴったり来ました。

両者を木工用クランプで留めたらポンチを打ってから中心を出しやすいように3ミリのドリルで穴あけしました。

この様に穴の印をつければネジ留めの際のずれは皆無です。

この穴を頼りに脚部にはφ6の貫通穴をあけておきます。

天板に脚を乗せて位置決め

2-9.脚部の塗装をする

鋼材なので必ず塗装します。錆びないようにシンナーで軽く希釈したペンキを塗りこんでいきます。私はスプレー塗料より刷毛でゴシゴシ塗り込んでいくのが好きです。ちょっとしたピンホールなども埋めていく感じで、乾いては塗りを3回ほど繰り返しましたらツヤツヤピカピカに塗装できました。

ここでもし鋼材にペンキが乗らない(表面で塗料がはじいてしまう)ようであれば、「プラサフ」と呼ばれる下地塗装用のペンキを塗る方法もあります。これをやるとペンキの密着度合いが上がり塗装し易くもなります。鋼材を切って来た時にシンナーでよく拭いておいたのがよかった。

乾かしている間に天板に鬼目ナットをねじ込んでいきます。