半自動溶接機を購入

かねてから欲しかった半自動溶接機を購入しました。通常の被覆アーク溶接(手棒溶接)もそのままできます。

アルゴン・アルタン・炭酸ガスなどの不活性ガスを通せばMIG・MAG・TIG溶接も出来る様です。

アルミの溶接などが必要な場合にも対応できますが、Tigでは「運棒」に慣れていないとなかなか上手く行きません。

その点では、鉄・ステンレス・アルミの何れも溶融ワイヤーが自動的に出てきてくれる溶接機はホント楽です。

1.何故200V溶接機を選んだか

何故200Vのタイプを選んだかと言うと、ずばり使用できる電流値が高いことが挙げられます。

電流値が高い=発熱量が高い=板厚が厚くても溶接できる

と言う事です。ちなみに、この溶接機は公称230Aまで出せると書いてあります。

被覆アーク溶接(手棒溶接)であれば3.2mmの芯線の溶接棒でもゆとりをもって溶接できますね。

でも一般家庭で200Vのコンセントが気軽に取れるお宅は限られているかもしれません。

うちの場合はリーフの充電コンセントが納屋に来ていますので、そこから電気を引くことにしました。

ただ最近のこのタイプの溶接機はインバーター技術の成長と共に性能が上がってきています。

板厚1~2mm程度の溶接であれば100Vの溶接機でも十分溶け込みが得られると思います。

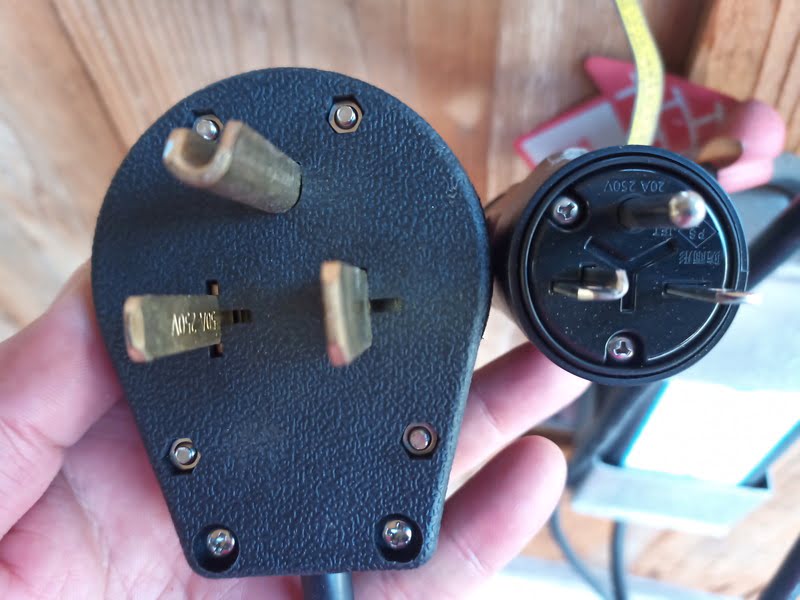

2.溶接機のコンセントを交換

200Vのコンセントと言っても、色々あります。

私のリーフ充電用コンセントにあわせます。と言っても200Vタイプのエアコンのコンセントと同じです。

私のエアコンDIYの記事で紹介していますので参考にしてください。

2-1.コンセントの交換手順

元から付いてきたコンセントはピッチも形状も全く違いますので、一般的?なコンセントに付け替えます。

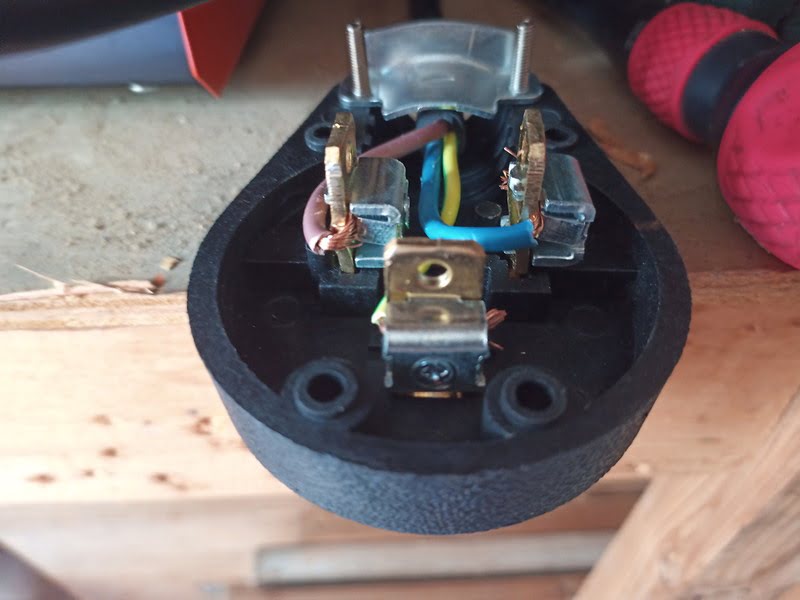

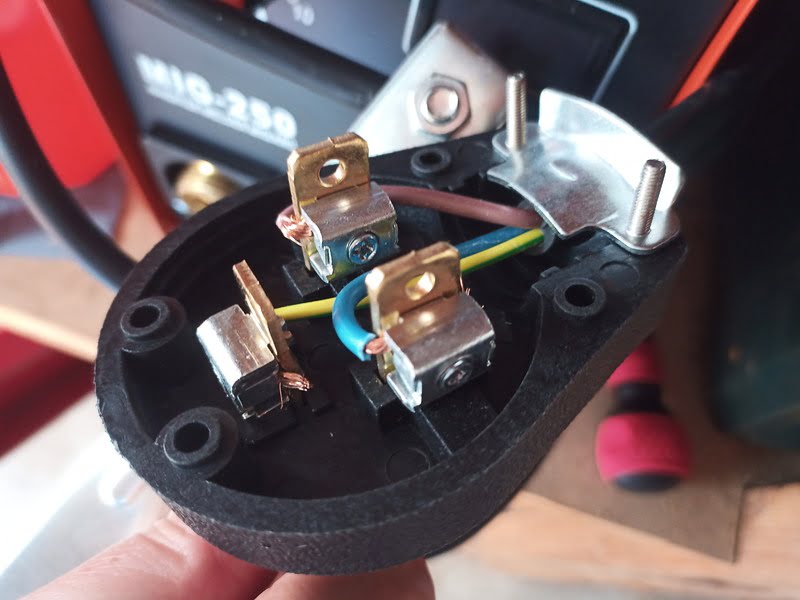

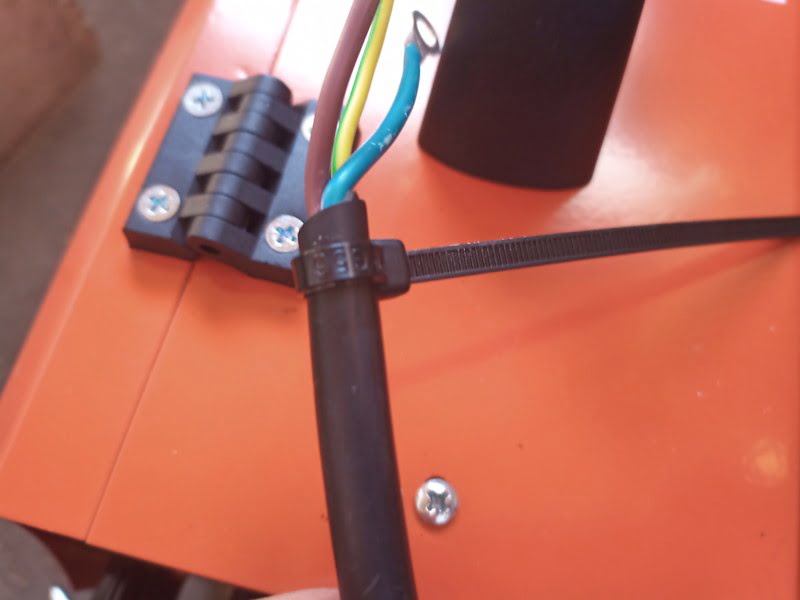

単相200Vですから、極性を間違わないようにしましょう。画像の「黄+緑」の線は電気が流れませんのでこれだけ若干細くなっていますねぇ。

「茶色」と「空色」の線は電気が流れます。日本の規格では「赤」「白」「黒」などの規格でそろっていますがちょっと違います。

「茶色」と「空色」の結線は右左どちらでも構いませんが(単2の場合)

元から付いてきたコンセントと新たに交換するコンセントを並べて同じように配線して置けば間違いないです。

3.溶接ワイヤーを選ぶ

以前職場にあったものは

・「炭酸ガス半自動溶接機」(炭酸ガスシールド)

・「被覆アーク溶接機」(被覆フラックスシールド)

・「Tig溶接機」(アルゴンガスシールド)

とそれぞれ専用機でしたので、

この溶接機の様なフラックスが溶融ワイヤーの中に含まれたノンガスワイヤーを使うのは初めてです。(やに入り半田は使っていますが...)

ノンガスワイヤーの原理はワイヤー中に含まれた固体シールド剤が熱せられるとシールドガスを発生させ溶融金属部分を外気による酸化から守るというものですが、本物のシールドガスに比べてどの程度の効果がある物か楽しみです。

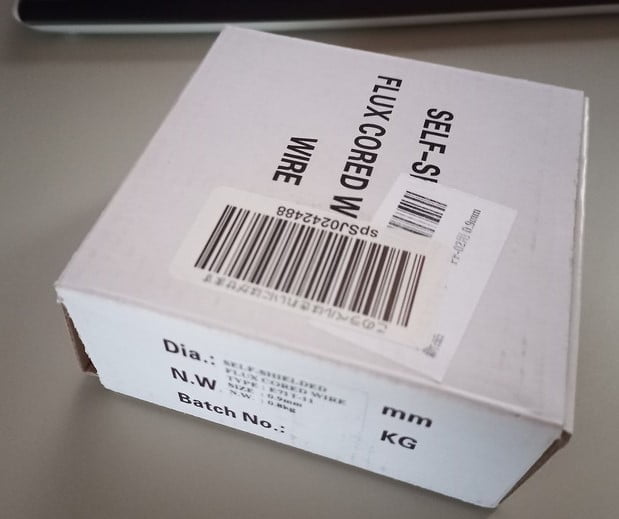

購入したワイヤーは直径100mmほどのこじんまりとしたボビンに巻かれたもので線径0.8mmor1.0mmのものです。

腐食防止の銅メッキ処理などはされていませんでした。

容量は長さでなく重さで1kgでした。家庭用にチョチョッと溶接する分にはこの程度で十分かもしれません。

溶接母材が薄い物は0.8mm、通常物の溶接には1.0mmを使用する事にしました。

通常のスチール用とステンレス用に2種類買いました。

4.溶接ワイヤーをセットする

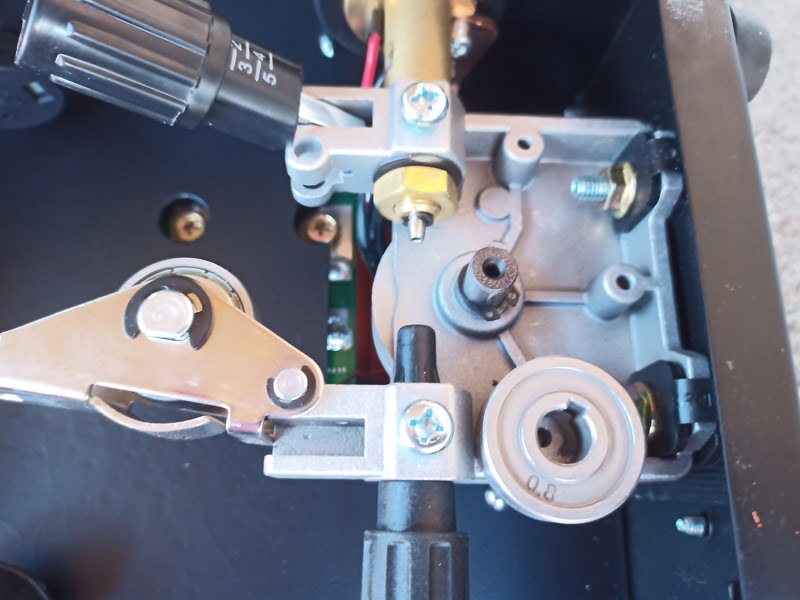

溶接機の横の扉を開けて画像の方向にセットします。

この時大切なのがボビンに巻かれたワイヤーが緩むのを手で押さえたままセットする。

と言う点です。かなりきっちり巻かれていますからただ単にボビンのワイヤー留めから線を外すと「グワシャッ」と緩んでしまって面倒なことになります。

線を外したら指で戻りを押さえながら、ニッパで「ボビンのワイヤー留め」の折れ曲がった部分を切断して真っすぐにしておきます。

ここで溶融ワイヤーがフニャフニャ曲がっているとノズル内をスムーズに通っていきません。

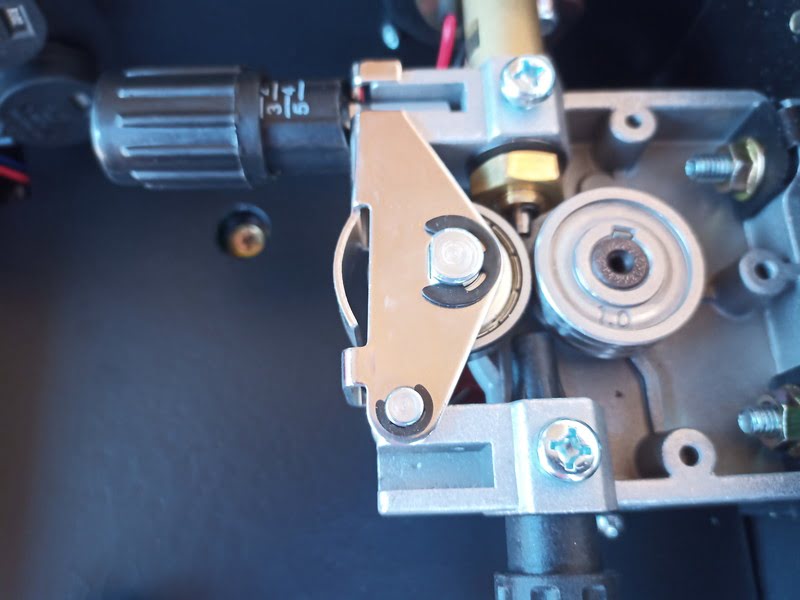

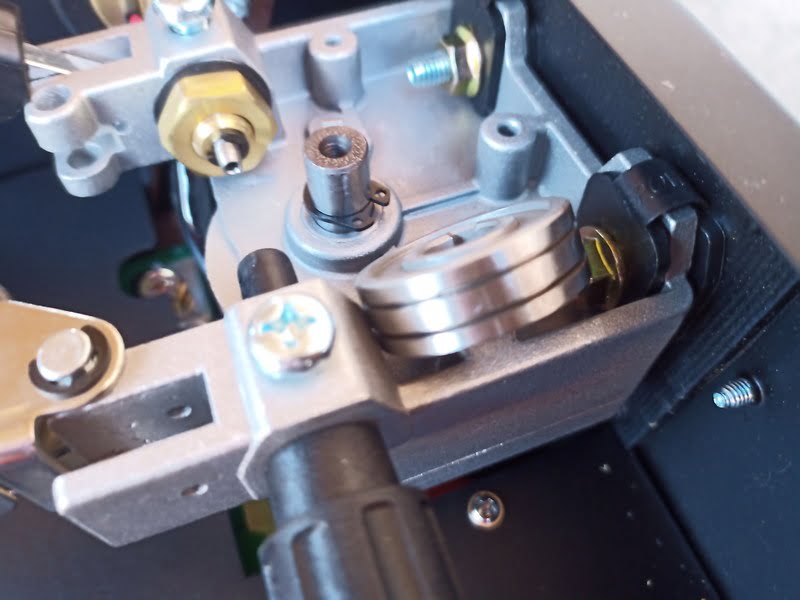

送線部の下のローラーは使用するワイヤーの直径に合わせます。1.0mmが初期設定になっていましたが、0.8mmワイヤーを使用するときはローラーを裏返して取り付けます。

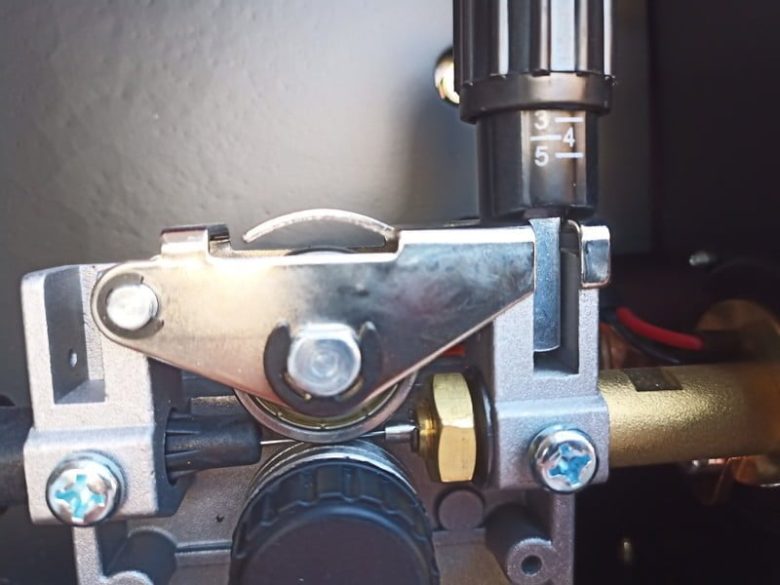

溶融ワイヤーをローラーの溝に合わせて挟んでプラスチックレバー部分を今度は上に上げるとロックされます。

送線部の黒いプラスチックレバー部分を時計方向に回すとワイヤーを挟む力が強くなります。

目盛りが切ってありますが、初期設定のまま使用しました。

どうしてもスムーズに溶融ワイヤーが送出されない時は締め込んでいきます。

5.ワイヤーを送出する

次は溶接トーチの先端までワイヤーを送り出します。

・トーチのホースは出来るだけ直線にしておきます。

(ホース内の抵抗を極力抑えるため)

・念のためトーチ先端の銅製のコンタクトチップ?を外しておきます。

(通ってきたワイヤーがチップに引っかからないため)

これをやらないでセットしようとするとワイヤーが送線ローラー付近やコンタクトチップ手前のあたりでグシャグシャにジャムったりすることがあります。そうなると溶融ワイヤーが無駄になりますし、とにかく面倒臭いです。

ちなみに、これは一流メーカーの半自動溶接機でも同じです。

トーチ形状はユーロタイプ

トーチの型式は「ユーロタイプ」らしいです。私は初めて見たタイプです。

コネクタ部分にはワイヤー穴・電極接点・ガス穴が配置されています。

この一段高くなった穴の中を溶接ワイヤーが通って行き電流も供給されます。

経年劣化しますが交換部品としてメジャーに販売されていますので安心です。

以前職場で使っていた半自動溶接機には「インチング」と呼ばれるボタンが付いていて溶接ワイヤー取り付けの際、溶接電流を流すことなくワイヤーを送る仕掛けが付いていましたが、この溶接機には見当たりませんでした。

仕方がないので接地線(マイナス端子)を絶縁した状態でトーチのトリガーを握ってワイヤー送出しました。最初安全のためにと思い、電流つまみを「ゼロ」にしてやってみましたが送出されませんでした。

電流つまみと溶接ワイヤー送出速度がリンクしている様なのでつまみを10時位にしてトリガーを握ったところ送出が始まりました。

しばらく待っているとトーチの先からワイヤーが顔を出しますのでトリガーをオフにしてから屈曲部分があればニッパでカットして銅製のコンタクトチップに通した後ねじ部に装着すれば準備完了です。

電圧・電流値設定つまみ

ワイヤーを真っすぐカット

6.溶接ヘルメット準備

電気溶接の場合酸素アセチレン溶接などと比べて4200℃程度と高い温度での溶接になります。その時発生する光も相当なもので溶接作業中さほど熱くないからと言って二の腕やすねなどを露出していると夏海水浴で日焼けした時と同様に夜はヒリヒリしてしまいます。そんな強い光から目や顔を守ってくれるのが溶接ヘルメットです。「面」とかシールドと呼ばれているものです。

さすがにこれ無しで電気溶接は無理です。

昔は(今でもありますが...)シールドを片手で持って作業するのが一般的でしたので「ハンドシールド」と呼ばれていました。

今はアークが出ない時は「明るめのサングラス」程度に溶接個所を視認出来て、スパークした瞬間「極暗めのサングラス」に変化する優れ物の、かぶるタイプのシールドが廉価で売られています。さらに距離的に遠い所でスパークした光には反応せず目の前のスパークにしか反応しない機能を持ったものもあります。私のはこのタイプ

価格の違いは現在の所「液晶サングラスの部分」が「普通サイズ」の物と「大きいサイズ」の違いですねぇ。

ただハンドシールドと違ってずっとかぶっているせいで、夏などは内側に熱気がこもって暑いのと、そのせいで液晶部が曇ったりすることがあります。まあ両手が使えますのでその点では非常に楽なんですが...。

今の溶接ヘルメットは優秀

ソーラー電池駆動です

7.溶接フィーリングは

アークが出るか試験的に溶接してみました。

電圧と電流つまみを10時程度にして厚さ3ミリ程度の鉄棒の一部にビートを乗せてみました。溶接フィーリングは至って快適でした。

母材に十分溶け込んでいるのが判りました。ノンガスタイプのフラックスワイヤーですが被覆アーク溶接のそれとは大きく違っていてビート上に白くて薄い膜が張っているだけの様に思います。これだとチッピングハンマは不要だと思います。ワイヤブラシはあってもいいかな?

アマゾンの書き込みでは「スパッタ(溶融飛散金属球)が多くて使い物にならない」等の書き込みがありましたが、全く気にならないレベルです。電流値を調整すれば更によくなると思います。

とにかく溶接ガンを被溶接部においてトリガーを引くだけですから、ほんと楽です。溶接初心者の方が使ってもアークの光と熱に慣れてしまえばすぐに使えそうです。

負極を接続して

シールドは薄い?

8.まとめと補足

この記事を読んでいらっしゃる読者の中でアルミの溶接を考えている人も居ると思いますが注意点を書いておきます。

1.アルミの溶接に使用できるノンガスワイヤーはありません。つまりアルゴン又はアルタン(アルゴンガス+炭酸ガス)が必要です。

2.アルゴンガスは高価です。(アルタンは若干安い)

3.ガスボンベには調圧・流量調整器が必要で結構お高いです。(レンタルもあります)

4.使用するアルミワイヤーの組成(成分)が多種類ありますので溶接される側(母材)の組成を知る必要があります。

(違う組成同士のアルミだと全く溶着しない事もあります)

あと安全には十分配慮してください

A.溶接部など高温になりますので、やけどなどに十分注意してください。

B.高電流を使用しますので床が濡れていたりする環境では作業しないでください。

(ちなみに3Aで馬が死ぬらしいです。電気溶接機は100Aを簡単に上回ります。)

と脅かすわけではありませんよ....(;^_^A

溶接機で感電して死亡した等のニュースは見たことがありませんので滅多な事は無いと思いますが環境や服装に感電・閃光防御に気をつけてくださいね

飛んでくるスパッタなどは小さいですが高温です。衣服の「ひだ」等に乗っかってしまうと、化学繊維の衣服は溶けて穴が空いたり燃えたりします。

実際この前やってしまいました。溶接中になんだか右腕が暖かいなぁと思っていたら肘の上あたりから「炎」があがっていました。あわてて手ではたいて消火しましたが、下の防寒シャツまで溶けてしまいました。幸いやけどはしませんでしたが、作業服とアンダーシャツはポイでした。

溶接作業は100%綿の長そで上下が基本です。(ホントは革製前掛け・腕カバー・綿製キャップも装着するのがいいのですが)

綿は熱に強く燃えにくいです。

youtubeで時々半袖で作業しているのを見かけますがスパッタ(火球)が皮膚にくっついたり、それがグローブのすき間から入って酷いやけどをしたりする事がありますから注意しましょう。スパッタが飛ばなくても2-3時間半袖半ズボンで作業するだけでアークの強力な紫外線で夜風呂に入るとヒリヒリ痛みます。

注意点を守って作業すれば気軽に溶接作業をDIYする事が出来ます。

今回この溶接機を購入してまた一つ我が家のパワーツールが増えた気がしました。

楽しみ楽しみ…。

追記

最近amazon等の評価を見ていると、「半自動の商品ではなかった」等と言う評価が散見されます。

MIG・MAG・TIG・半自動溶接機・スティック溶接機など「誤解を招く表記」の溶接機が販売されていますのでここで確認しておきますね。

MIG(metal inert gas welding) 金属不活性ガス溶接 → 半自動とは限らない

MAG(metal active gas welding) 金属活性ガス溶接 → 半自動とは限らない

TIG(Tungsten Inert Gas) タングステン不活性ガス溶接

トリガーが付いたタングステン電極が付いたトーチが付属していますが、基本的にワイヤーの自動供給機構はついていません。

必ずアルゴンガス(不活性ガス)を必要とします。アルミ・ステンレス溶接に多く使用されます。

アルミ溶接棒を持って適切な速度で溶接部に供給する技術に熟練を要しますので初心者にはお勧めしません。

半自動溶接機

溶接ワイヤーリールから溶接トリガーを握っている時だけ自動的に溶接線が送出されます。

「必ずワイヤーの自動供給トーチ」が付いています。

鉄・ステンレス・アルミ(ガスの使用必須)のワイヤーを取り付けて溶接できます。ノンガスワイヤーを使えばアルミを除いてガスが不要です。

最も溶接初心者にお勧めの溶接機です。

スティック溶接機

被覆アーク溶接棒を使った溶接です。被覆アーク溶接や手棒溶接とも呼んでいます。溶接機としては一番シンプルな構造で実現できます。使用する溶接棒の径と使用電流値を適切に設定しても、最初のアークが安定して出るようになるまで練習が必要です。また、運棒していくにしたがって溶接棒が短くなっていきますので母材との間隔を一定に保つのに技術が必要です。溶接後かなり分厚いガラス状のフラックスが生成されますのでチッピングハンマー+ワイヤーブラシでこそぎ取ってやる必要があります。

また、日本で数少ないですがガス無しでアルミ溶接できる溶接棒があるようです。結構お高いので、ガス使用時とのコスパ比較でどうかと言う所です...。

稀ですが溶接機本体の入力電源が50Hz用と60Hz用に別々になっている物もあるようですから気をつけてください。